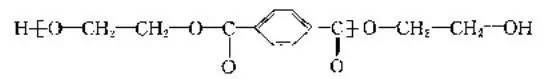

Полиестер обично се однесува на високомолекуларно соединение добиено со поликондензација на двобазна киселина и двобазен алкохол, а неговите основни верижни врски се поврзани со естерски врски.Меѓу нив има многу видови на полиестерски влакна, како што се влакна од полиетилен терефталат (ПЕТ), влакна од полибутилен терефталат (ПБТ), влакна од полипропилен терефталат (PPT), итн. оние, а молекуларната тежина генерално се контролира помеѓу 18000 и 25000. Главната молекуларна структура е како што следува:

1. Полиестерски (ПЕТ) влакна

Истражувањето на полиестер започна во 1930-тите.Го измислиле Британците како што се Винфилд и Диксон.Во 1949 година, таа беше индустријализирана во Британија, а во 1953 година во САД.Тоа е производ на големи сорти на синтетички влакна кои се развиле доцна, но се развивале брзо.

Молекуларната тежина на полиестерот е 18000 ~ 25000, а степенот на полимеризација е 100 ~ 140. Макромолекулите имаат симетрична хемиска структура.Под соодветни услови, макромолекулите лесно се формираат кристали, а структурата на влакната е компактна.Полиестерските макромолекули содржат бензенски прстени, кои во основа се цврсти макромолекули.Во исто време, тие исто така содржат алифатични јаглеводородни синџири, што ги прави молекулите флексибилни.Нема други поларни групи во макромолекулата, освен две хидроксилни групи со прекин на алкохол.Со висока содржина на естер, хидролиза и термичко пукање ќе се појават на висока температура.Полиестер се врти со топење.Неговиот пресек е кружен, неговата надолжна насока е стаклена шипка, а неговата густина е 1,38 ~ 1,40 g/cm3.

Во Кина, влакната со содржина на полиетилен терефталат поголема од 85% се нарекуваат полиестер, попознат како „Дакрон“.Постојат многу странски имиња на стоки, како што се „Дакрон“ во САД, „теторон“ во Јапонија, „терленка“ во Обединетото Кралство и „лавсан“ во поранешниот Советски Сојуз.

2. Катјонски полиестерски влакна за боење (CDP).

Модифицираниот полиестер (CDP) може да се обои со катјонски бои со воведување кисели групи кои можат да ги врзат катјонските бои во PET молекуларните синџири.CDP првпат беше развиен од американската компанија DuPont.На крајот на 20 век, неговото производство изнесуваше 1/6 од вкупното производство на ПЕТ влакна.Нејзините типични сорти вклучуваат dacron t64, dacron T65, итн. CDP не само што има добри перформанси на боење, туку може да се обои во истата бања со природни влакна како волна, што е погодно за поедноставување на процесот на боење на мешани ткаенини.Ако е измешан и проткаен со обичен полиестер, може да го произведе истиот ефект на бања со различна боја, што во голема мера ја збогатува бојата на ткаенините.Затоа, CDP стана разновидност на модифициран полиестер кој брзо се развива.CDP главно се подготвува со додавање на третиот или четвртиот мономер, како што е натриум диметил изофталат сулфонат (SIPM), во макромолекуларниот синџир на домашни миленици со кополимеризација и кополимеризација на графт.Бидејќи негативно наелектризираната група на сулфонска киселина се додава во молекуларниот синџир на CDP, при боење, металните јони на групата на сулфонска киселина ќе се разменат со катјоните во бојата, така што јоните на бојата ќе бидат фиксирани на макромолекуларниот синџир на CDP.Солите генерирани со боење континуирано ќе се отстрануваат во водениот раствор и реакцијата ќе продолжи.Конечно, ќе се постигне ефект на боење.

Процесот на производство на CDP е сличен на оној на домашно милениче, кој може да се подели на континуиран и периодичен.Поради различни извори на суровини, CDP може да се подели на DMT рута и PTA рута.CDP ја уништува првобитната структура на влакното поради додавање на нови групи во макромолекуларниот синџир, со што се намалува точката на топење, температурата на транзиција на стаклото и кристалноста на влакното.Во аморфниот регион, меѓумолекуларниот простор се зголемува, што е погодно за молекулите на бојата да навлезат во влакното.Јачината на CDP е помала од онаа на обичниот полиестер, но својствата на ткаенината против набивање е подобрена, а рачката е мека и полна.Може да се користи за правење производи слични на висококвалитетна волна.За боење на обичниот CDP сè уште е потребна висока температура (120 ~ 140 ℃) и висок притисок или под услов да се додаде носач, за да има подобра особина за боење.Затоа, при изборот на бои, мора да се забележи дека избраните бои мора да имаат подобра топлинска стабилност.

3. Влакно од полиестер за боење (ECDP) собна температура и атмосферски притисок

Бојачкиот полиестер ECDP на нормална температура и притисок може да се подготви со додавање на мала количина од четвртиот мономер во процесот на полимеризација на обичните домашни миленици.Ова е главно затоа што сегментот на флексибилен синџир полиетилен гликол е воведен во макромолекуларниот синџир на домашни миленици, што ја прави молекуларната структура на влакното полабава и аморфниот регион поголем, што е попогодно за влегување на катјонски бои во влакната и комбинацијата со повеќе групи на сулфонска киселина.Затоа, може да се обои под нормални услови на боење со вриење под притисок.ECDP влакната имаат помеко чувство на рака и подобра носливост од CDP и PET влакната.Сепак, поради ниската енергија на врската на четвртиот мономер полиетилен гликол сегмент, термичката стабилност на ECDP влакната е намалена, а губењето на силата на ECDP влакната е повеќе од 30% на температура на пеглање од 180 ℃.Затоа, на ткаенината изработена од ECDP влакна треба да се посвети посебно внимание при пост-третман, перење и пеглање.

4. ПТТ влакна

PTT влакна е кратенка од полипропилен терефталат влакна.Некои луѓе во странство го нарекуваат ПТТ големото влакно на 21 век, а неговото трговско име е „Кортера“.

PTT, миленичето и PBT припаѓаат на семејството на полиестер, а нивните својства се слични.ПТТ влакната ги имаат карактеристиките и на полиестер и на најлон.Лесно се мие и суши како полиестер, има добро обновување на еластичноста и отпорност на туткање, и има добра отпорност на загадување, отпорност на светлина и чувство на рака.Има подобри перформанси на боење од полиестер и може да се бојадиса под нормален притисок.Под исти услови, пенетрацијата на бојата во PTT влакната е поголема од онаа на домашно милениче, а боењето е униформно и издржливоста на бојата е добра.Во споредба со најлон, ПТТ влакната, исто така, имаат подобра отпорност на абење и обновување на истегнување, и имаат карактеристики на голема еластичност и добро меки, па затоа е посоодветно за правење теписи и други материјали.

5. ПБТ влакна

PBT влакна е кратенка од полибутилен терефталат влакна.PBT влакната се направени од диметил терефталат (DMT) или терефтална киселина (TPA), главната суровина од полиестер и 1,4 - бутанедиол.PBT влакната беа подготвени со топење на DMT и 1,4 – бутанедиол на висока температура и вакуум, користејќи органски соединенија на титаниум или калај и тетрабутил титанат како катализатори.Технологијата за полимеризација, предење, пост-обработка и опремата на PBT влакната во основа се исти како оние на полиестерот.

ПБТ влакната ги имаат истите карактеристики како полиестерското влакно, како што се добра цврстина, лесно перење и брзо сушење, стабилна големина, добра форма и слично. се протега, има добра еластичност, има мала промена во еластичноста по загревањето и се чувствува меко.Друга предност на PBT влакната е тоа што нивната боење е подобра од онаа на полиестерот.Ткаенината PBT може да се обои со дисперзните бои под услов на боење со вриење при атмосферски притисок.Покрај тоа, PBT влакната имаат добра отпорност на стареење, хемиска отпорност и отпорност на топлина.PBT влакната широко се користат во инженерска пластика, школки за апарати за домаќинство и машински делови.

6. Влакно за пенкало

Влакното за пенкало е кратенка од полиетилен нафталат влакна.Како полиестер, влакната за пенкало се полукристален термопластичен полиестерски материјал, кој првично беше воведен од компанијата KASA од САД.Нејзиниот производствен процес е преку трансестерификација на диметил 2,6 – нафталан дикарбоксилат (NDC) и етилен гликол (на пр.), а потоа поликондензација;Друг метод е директна естерификација на 2,6-нафтален дикарбоксилна киселина (NDCA) и етилен гликол (на пр.), а потоа поликондензација.Термичката стабилност на пенкалото може да се подобри со додавање на мала количина на соединенија кои содржат органски амини и органски фосфор.

Процесот на предење на влакната од пенкало е сличен на оној на полиестер.Текот на процесот е: сушење на чипс → вртење со голема брзина → исцртување.Бидејќи температурата на транзиција на стаклото на влакната од пенкало е повисока од онаа на полиестерските влакна, процесот на изработка треба соодветно да се промени.Треба да се усвои нацрт со повеќе премини и да се зголеми температурата на нацртот за да се избегне влијание врз квалитетот на влакната поради бавната брзина на молекуларна ориентација.Во споредба со обичниот полиестер, влакната за пенкало имаат подобри механички и термички својства, како што се висока јачина, висок модул, добра отпорност на истегнување и висока цврстина;Добра отпорност на топлина, стабилна големина, не е лесно да се деформира, добра отпорност на пламен;Добра хемиска отпорност и отпорност на хидролиза;Отпорност на УВ и отпорност на стареење.

7. Влажни и суви полиестерски филаменти

Со менување на обликот на напречниот пресек на влакното, јазот помеѓу единечните влакна се зголемува, специфичната површина се зголемува, а капиларниот ефект значително ја подобрува нејзината спроводливост на влага, така што ќе се направи влажна и суво полиестерска нишка.Ткаенината со влакна има одлична спроводливост на влага и перформанси за дифузија на влага.Се совпаѓа со памучни влакна и други влакна со добра апсорпција на влага.Со разумна организациска структура, ефектот е подобар.Облеката е сува, ладна и удобна.Погоден е за плетена спортска облека, ткаени кошули, ткаенини за летна облека, полиестерски чорапи итн.

8. Високо одвлажнување со четири канали полиестерски влакна

Du Pont разви TEFRA - канално полиестерско влакно со одличен капацитет на фитил.Тоа е високопроводно влакно од хидрофобно синтетичко влакно, кое може да ја исфрли потта од силно потната кожа до површината на ткаенината за испарувачко ладење.Резултатите покажаа дека процентот на отстранување на влагата на памучните влакна е 52%, а на четириканалните полиестерски влакна е 95% по 30 минути.Овој вид на влакна е особено ефикасен во спортска облека и воена лесна термална долна облека, која може да ја одржува кожата сува и удобна, а има одлично зачувување на топлина и функции отпорни на студ.

9. Полиестер порозна влакно со шуплив пресек „wellkey“

Развојната цел на Wellkey е да земе течна пот како предмет за да постигне целосна апсорпција на пот и брзо сушење.Wellkey е полиестерско шупливо влакно.Од површината на влакното има многу пори кои продираат во шупливиот дел.Течната вода може да навлезе во шупливиот дел од површината на влакната.Оваа структура на влакна има за цел максимална стапка на апсорпција на вода и содржина на влага.Во процесот на предење, специјален агенс за формирање на порите беше измешан и растворен за да се формира структурата на влакната.Влакната има одлична апсорпција на пот и карактеристики на брзо сушење, а главно се користи како ткаенина од панталони, хулахопки, спортска облека, кошули, облека за обука, палта и друга облека.Покрај тоа, поради неговите предности за апсорпција на вода и брзо сушење и ниска цена на сушење, тој исто така има широки можности за примена во полиња што не се носат и медицински и здравствени полиња.

10. Тридимензионално стегано шупливо полиестерско влакно

Раното тродимензионално стегање влакно беше направено со употреба на два полимери со различни својства на собирање преку композитна технологија на предење и специфичен процес на формирање на ладење.По цртањето, формираше природно стегање поради разликата во собирањето.Тековниот процес на подготовка постигна голем напредок, односно ја усвои уникатната патентирана технологија на ексцентричен дизајн на отвори за вртење, во комбинација со асиметрично формирање систем за ладење и соодветниот последователен процес на цртање и обликување. Подготвеното влакно има висок степен на виткање, природно и трајно виткање и добро задржување на топлината.Во моментов, развиените сорти вклучуваат три-димензионални стегани шупливи влакна со четири дупки, седум дупки или дури и девет дупки.Тродимензионалното стегано шупливо влакно е широко користено во полињата за полнење и термички влакна.

Собирање податоци: боење и доработка Енциклопедија

Од: официјален курс за ткаенина за сметка

Време на објавување: 21.06.2022