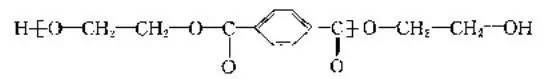

O poliéster refírese xeralmente a un composto de alto peso molecular obtido pola policondensación de ácido dibásico e alcohol dibásico, e os seus elos da cadea básica están unidos por enlaces éster.Hai moitos tipos de fibras de poliéster, como fibra de tereftalato de polietileno (PET), fibra de tereftalato de polibutileno (PBT), fibra de tereftalato de polipropileno (PPT), etc. Entre elas, as fibras cun contido de tereftalato de polietileno superior ao 85% son as principais. e o peso molecular é xeralmente controlado entre 18000 e 25000. A estrutura molecular principal é a seguinte:

1. Fibra de poliéster (PET).

A investigación do poliéster comezou na década de 1930.Foi inventado por británicos como whinfield e Dickson.En 1949, foi industrializado en Gran Bretaña e en 1953 nos Estados Unidos.É un produto de grandes variedades de fibras sintéticas que se desenvolveron tarde, pero que se desenvolveron rapidamente.

O peso molecular do poliéster é de 18000 ~ 25000 e o grao de polimerización é de 100 ~ 140. As macromoléculas teñen estrutura química simétrica.En condicións adecuadas, as macromoléculas son fáciles de formar cristais e a estrutura da fibra é compacta.As macromoléculas de poliéster conteñen aneis de benceno, que son basicamente macromoléculas ríxidas.Ao mesmo tempo, tamén conteñen cadeas de hidrocarburos alifáticos, o que fai que as moléculas sexan flexibles.Non hai outros grupos polares na macromolécula excepto dous grupos hidroxilo terminados en alcohol.Cun alto contido de ésteres, a hidrólise e o craqueo térmico produciranse a alta temperatura.O poliéster é filado por fusión.A súa sección transversal é redonda, a súa dirección lonxitudinal é vara de vidro e a súa densidade é de 1,38 ~ 1,40 g/cm3.

En China, a fibra cun contido de tereftalato de polietileno superior ao 85% denomínase poliéster, comunmente coñecido como "Dacron".Hai moitos nomes estranxeiros de mercadorías, como "Dacron" nos Estados Unidos, "tetoron" en Xapón, "terlenka" no Reino Unido e "lavsan" na antiga Unión Soviética.

2. Fibra de poliéster tinxible catiónico (CDP).

O poliéster modificado (CDP) pódese tinguir con colorantes catiónicos introducindo grupos ácidos que poden unirse colorantes catiónicos nas cadeas moleculares de PET.CDP foi desenvolvido por primeira vez pola empresa estadounidense DuPont.A finais do século XX, a súa produción representaba 1/6 da produción total de fibra de PET.As súas variedades típicas inclúen dacron t64, dacron T65, etc. CDP non só ten un bo rendemento de tinguido, senón que tamén se pode tinguir no mesmo baño con fibras naturais como a la, o que é conveniente para simplificar o proceso de tinguido de tecidos mesturados.Se é mesturado e entretecido con poliéster común, tamén pode producir o mesmo baño efecto de cor diferente, o que enriquece moito a cor dos tecidos.Polo tanto, o CDP converteuse nunha variedade de poliéster modificado en rápido desenvolvemento.O CDP prepárase principalmente engadindo o terceiro ou cuarto monómero, como o dimetilsulfonato de isoftalato de sodio (SIPM), á cadea macromolecular de mascotas mediante copolimerización e copolimerización de inxerto.Como se engade un grupo de ácido sulfónico cargado negativamente á cadea molecular do CDP, ao tinguirse, os ións metálicos do grupo ácido sulfónico intercambiaranse cos catións do colorante, polo que os ións do colorante fixaranse na cadea macromolecular do CDP.Os sales xerados pola tinguidura eliminaranse continuamente na solución acuosa e continuará a reacción.Finalmente, conseguirase o efecto de tinguidura.

O proceso de produción de CDP é similar ao de mascota, que se pode dividir en continuo e intermitente.Debido ás diferentes fontes de materias primas, o CDP pódese dividir en ruta DMT e ruta PTA.O CDP destrúe a estrutura orixinal da fibra debido á adición de novos grupos na cadea macromolecular, o que reduce o punto de fusión, a temperatura de transición vítrea e a cristalinidade da fibra.Na rexión amorfa, o espazo intermolecular aumenta, o que é propicio para que as moléculas de colorante penetren na fibra.A resistencia do CDP é menor que a do poliéster normal, pero a propiedade anti-pilling do tecido mellórase e o mango é suave e gordo.Pódese usar para facer produtos similares á la de alta calidade.O tingimento de CDP común aínda necesita alta temperatura (120 ~ 140 ℃) e alta presión ou baixo a condición de engadir un portador, para ter unha mellor propiedade de tinguido.Polo tanto, ao seleccionar colorantes, hai que ter en conta que os colorantes seleccionados deben ter unha mellor estabilidade térmica.

3. Fibra de poliéster tinguible a temperatura ambiente e a presión atmosférica (ECDP).

O ECDP de poliéster tinxible a temperatura e presión normais pódese preparar engadindo unha pequena cantidade do cuarto monómero no proceso de polimerización normal de mascotas.Isto débese principalmente a que o segmento da cadea flexible de polietilenglicol introdúcese na cadea macromolecular do animal doméstico, o que fai que a estrutura molecular da fibra sexa máis solta e a rexión amorfa máis grande, o que favorece a entrada de colorantes catiónicos na fibra e a combinación. con máis grupos de ácido sulfónico.Polo tanto, pódese tinguir en condicións normais de tintura en ebulición a presión.A fibra ECDP ten unha sensación de man máis suave e mellor portabilidade que a fibra CDP e PET.Non obstante, debido á baixa enerxía de enlace do cuarto segmento de polietilenglicol monómero, a estabilidade térmica da fibra ECDP redúcese e a perda de forza da fibra ECDP é superior ao 30% á temperatura de planchado de 180 ℃.Polo tanto, o tecido feito de fibra ECDP debe ter especial atención no post-tratamento, lavado e planchado.

4. Fibra PTT

Fibra PTT é a abreviatura de fibra de tereftalato de polipropileno.Algunhas persoas no estranxeiro chaman a PTT a gran fibra do século XXI, e o seu nome comercial é “Corterra”.

PTT, pet e PBT pertencen á familia do poliéster, e as súas propiedades son similares.A fibra PTT ten as características do poliéster e do nailon.É tan fácil de lavar e secar como o poliéster, ten unha boa recuperación de elasticidade e resistencia ás arrugas, e ten unha boa resistencia á contaminación, resistencia á luz e sensación de man.Ten un mellor rendemento de tinguido que o poliéster e pódese tinguir a presión normal.Nas mesmas condicións, a penetración do colorante na fibra PTT é maior que a da mascota, e a tinguidura é uniforme e a solidez da cor é boa.En comparación co nailon, a fibra PTT tamén ten unha mellor resistencia ao desgaste e recuperación á tracción, e ten as características de gran elasticidade e boa esponxa, polo que é máis adecuada para facer alfombras e outros materiais.

5. Fibra PBT

Fibra PBT é a abreviatura de fibra de tereftalato de polibutileno.A fibra PBT está feita de tereftalato de dimetilo (DMT) ou ácido tereftálico (TPA), a principal materia prima de poliéster, e 1,4 - butanodiol.As fibras PBT preparáronse mediante fiación en fusión de DMT e 1,4 - butanodiol a alta temperatura e baleiro, utilizando compostos orgánicos de titanio ou estaño e titanato de tetrabutilo como catalizadores.A tecnoloxía de polimerización, fiación, posprocesamento e equipamento da fibra PBT son basicamente os mesmos que os do poliéster.

A fibra PBT ten as mesmas características que a fibra de poliéster, como boa resistencia, fácil lavado e secado rápido, tamaño estable, boa retención de forma, etc. O máis importante é que a parte flexible da súa cadea macromolecular é longa, polo que rompe e esténdese, ten unha boa elasticidade, ten pouco cambio de elasticidade despois do quecemento e séntese suave.Outra vantaxe da fibra PBT é que a súa tinxibilidade é mellor que a do poliéster.O tecido PBT pódese tinguir con colorantes dispersos baixo a condición de tinguir en ebulición a presión atmosférica.Ademais, a fibra PBT ten unha boa resistencia ao envellecemento, resistencia química e resistencia á calor.A fibra PBT úsase amplamente en plásticos de enxeñería, envolturas de electrodomésticos e pezas de máquinas.

6. Fibra de pluma

Pen fiber é a abreviatura de fibra de naftalato de polietileno.Do mesmo xeito que o poliéster, a fibra de pluma é un material de poliéster termoplástico semicristalino, que foi introducido inicialmente pola empresa KASA dos Estados Unidos.O seu proceso de produción é a través da transesterificación de dimetil 2,6 - naftaleno dicarboxilato (NDC) e etilenglicol (por exemplo), e despois pola policondensación;Outro método é a esterificación directa de ácido 2,6 - naftaleno dicarboxílico (NDCA) e etilenglicol (por exemplo), e despois a policondensación.A estabilidade térmica da pluma pódese mellorar engadindo unha pequena cantidade de compostos que conteñan aminas orgánicas e fósforo orgánico.

O proceso de fiación da fibra de pluma é semellante ao do poliéster.O fluxo do proceso é: secado de viruta → fiado a alta velocidade → elaboración.Como a temperatura de transición vítrea da fibra de pluma é maior que a da fibra de poliéster, o proceso de elaboración debe cambiarse en consecuencia.Débese adoptar o deseño múltiple e aumentar a temperatura de elaboración para evitar afectar a calidade da fibra debido á baixa velocidade de orientación molecular.En comparación co poliéster convencional, a fibra de pluma ten mellores propiedades mecánicas e térmicas, como alta resistencia, alto módulo, boa resistencia á tracción e alta rixidez;Boa resistencia á calor, tamaño estable, non é fácil de deformar, bo retardo de chama;Boa resistencia química e resistencia á hidrólise;Resistencia UV e resistencia ao envellecemento.

7. Filamento de poliéster húmido e seco

Ao cambiar a forma da sección transversal da fibra, aumenta a brecha entre as fibras individuais, aumenta a superficie específica e o efecto capilar mellora moito a súa condutividade da humidade, para facer o filamento de poliéster húmido e seco.O tecido de fibra ten unha excelente condutividade da humidade e un rendemento de difusión da humidade.Combínase con fibra de algodón e outras fibras con boa absorción de humidade.Cunha estrutura organizativa razoable, o efecto é mellor.A roupa é seca, fresca e cómoda.É axeitado para roupa deportiva de punto, camisas tecidas, tecidos de roupa de verán, medias de poliéster, etc.

8. Fibra de poliéster de catro canles de alta deshumidificación

Du Pont desenvolveu unha fibra de poliéster de canal TEFRA cunha excelente capacidade de absorción.É unha fibra condutora de alta humidade feita de fibra sintética hidrófoba, que pode absorber a suor da pel moi sudorosa á superficie do tecido para o arrefriamento por evaporación.Os resultados mostraron que a porcentaxe de eliminación de humidade da fibra de algodón era do 52% e a da fibra de poliéster de catro canles era do 95% despois de 30 minutos.Este tipo de fibra é especialmente eficaz en roupa deportiva e roupa interior térmica lixeira militar, que pode manter a pel seca e cómoda, e ten excelentes funcións de conservación da calor e a proba de frío.

9. Fibra de sección oca porosa de poliéster "wellkey"

O propósito de desenvolvemento de Wellkey é tomar a suor líquida como obxecto para lograr unha absorción completa da suor e un secado rápido.Wellkey é unha fibra oca de poliéster.Desde a superficie da fibra, hai moitos poros que penetran na parte oca.A auga líquida pode penetrar na parte oca desde a superficie da fibra.Esta estrutura de fibra ten como obxectivo a máxima taxa de absorción de auga e contido de humidade.No proceso de fiación, mesturouse e disolveuse un axente especial de formación de poros para formar a estrutura da fibra.A fibra ten unha excelente absorción da transpiración e características de secado rápido, e úsase principalmente como tecido de enaguas, medias, roupa deportiva, camisas, roupa de adestramento, abrigos e outras roupas.Ademais, debido ás súas vantaxes de absorción de auga e secado rápido e baixo custo de secado, tamén ten amplas perspectivas de aplicación en campos sen uso e campos médicos e sanitarios.

10. Fibra de poliéster oca ondulada tridimensional

A primeira fibra de crimpado tridimensional foi feita usando dous polímeros con diferentes propiedades de contracción mediante a tecnoloxía de fiación composta e un proceso de formación de arrefriamento específico.Despois do debuxo, formou un engaste natural debido á diferenza de encollemento.O proceso de preparación actual logrou un gran progreso, é dicir, adopta a tecnoloxía patentada única de deseño de orificios de fileira excéntrico, combinada cun sistema de refrixeración de formación asimétrica e o correspondente proceso de debuxo e conformación posterior, a fibra preparada ten un alto grao de rizo, rizo natural e permanente. e boa retención de calor.Na actualidade, as variedades desenvolvidas inclúen fibras ocas onduladas tridimensionais de catro buracos, sete ou mesmo nove buracos.A fibra oca engastada tridimensional é amplamente utilizada en campos de recheo e fibra térmica.

Recollida de datos: Enciclopedia de tinguiduras e acabados

De: curso oficial de tela da conta

Hora de publicación: 21-Xun-2022