నూలు నుండి వస్త్రం వరకు

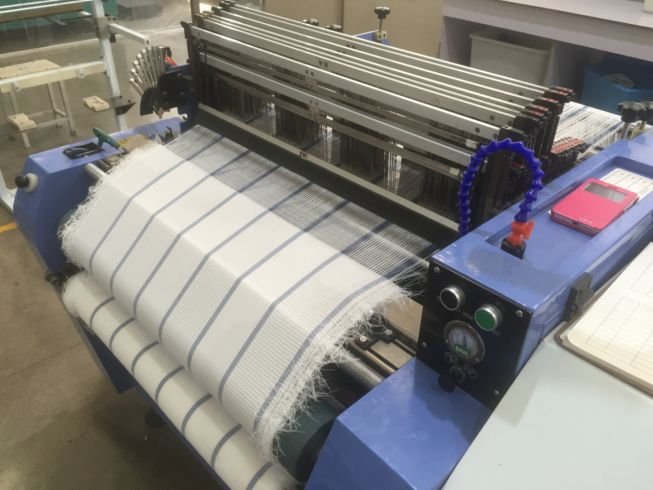

వార్పింగ్ ప్రక్రియ

ఫ్రేమ్ ద్వారా అసలైన నూలు (ప్యాకేజీ నూలు)ను వార్ప్ నూలుగా మార్చండి.

పరిమాణ ప్రక్రియ

అసలు నూలు యొక్క సిలియా స్లర్రితో కుదించబడుతుంది, తద్వారా రాపిడి కారణంగా సిలియా మగ్గంపై ఒత్తిడి చేయబడదు.

రీడింగ్ ప్రక్రియ

వార్ప్ నూలు మగ్గం యొక్క రెల్లుపై ఉంచబడుతుంది మరియు అవసరమైన వెడల్పు మరియు వార్ప్ సాంద్రతను నేయడానికి ఉపయోగిస్తారు.

నేయడం

జెట్

పూర్తయిన ఉత్పత్తి పిండం తనిఖీ

అద్దకం ప్రక్రియ

చెడ్డ వస్త్రం ముందస్తు చికిత్స

గానం: బట్ట ఉపరితలం ప్రకాశవంతంగా మరియు శుభ్రంగా మరియు అందంగా ఉండేలా వస్త్రం ఉపరితలం నుండి మెత్తనియున్ని తొలగించండి, తద్వారా రంగు వేయడం లేదా ప్రింటింగ్ సమయంలో మెత్తనియున్ని ఉండటం వల్ల అసమాన రంగులు వేయడం లేదా ప్రింటింగ్ లోపాలను నివారించడం.

పరిమాణాన్ని మార్చడం: బూడిదరంగు వస్త్రం యొక్క పరిమాణాన్ని తొలగించండి మరియు జోడించిన కందెన, మృదుల, చిక్కగా, సంరక్షణకారిని, మొదలైనవి, ఇది తదుపరి స్కౌరింగ్ మరియు బ్లీచింగ్ ప్రక్రియకు అనుకూలంగా ఉంటుంది.

స్కోరింగ్: మైనపు, పెక్టిన్, నైట్రోజన్ కలిగిన పదార్థాలు మరియు కొన్ని ఆయిల్ ఏజెంట్లు వంటి బూడిద వస్త్రం యొక్క సహజ మలినాలను తొలగించండి, తద్వారా ఫాబ్రిక్ నిర్దిష్ట నీటి శోషణను కలిగి ఉంటుంది, ఇది ప్రింటింగ్ మరియు డైయింగ్ ప్రక్రియలో రంగుల శోషణ మరియు వ్యాప్తికి అనుకూలమైనది.

బ్లీచింగ్:ఫైబర్పై ఉన్న సహజ వర్ణద్రవ్యం, పత్తి గింజల షెల్ మరియు ఇతర సహజ మలినాలను తొలగించండి, బట్టకు అవసరమైన తెల్లదనాన్ని అందించండి మరియు అద్దకం యొక్క ప్రకాశాన్ని మరియు అద్దకం ప్రభావాన్ని మెరుగుపరచండి.

మెర్సెరైజేషన్: సాంద్రీకృత కాస్టిక్ సోడా చికిత్స ద్వారా, ఇది స్థిరమైన పరిమాణాన్ని, మన్నికైన మెరుపును పొందవచ్చు, రంగుల శోషణ సామర్థ్యాన్ని మెరుగుపరుస్తుంది మరియు బలం, పొడుగు మరియు స్థితిస్థాపకత వంటి భౌతిక మరియు యాంత్రిక లక్షణాలను మెరుగుపరుస్తుంది.

సాధారణ రంగుల రకాలు

ప్రత్యక్ష రంగు: డైరెక్ట్ డై అనేది తటస్థ లేదా బలహీనమైన ఆల్కలీన్ మాధ్యమంలో వేడి చేయడం మరియు ఉడకబెట్టడం ద్వారా పత్తి ఫైబర్కు నేరుగా రంగు వేయగల ఒక రకమైన రంగును సూచిస్తుంది.ఇది సెల్యులోజ్ ఫైబర్లకు అధిక ప్రత్యక్షతను కలిగి ఉంటుంది మరియు సంబంధిత రసాయన పద్ధతుల ద్వారా ఫైబర్లు మరియు ఇతర పదార్థాలకు రంగులు వేయగల రంగులను ఉపయోగించాల్సిన అవసరం లేదు.

రియాక్టివ్ డై: అది నీటిలో కరిగే రంగు.దీని అణువులు క్రియాశీల సమూహాలను కలిగి ఉంటాయి, ఇవి బలహీనమైన ఆల్కలీన్ పరిస్థితులలో సెల్యులోజ్ అణువులపై హైడ్రాక్సిల్ సమూహాలతో సమయోజనీయ బంధాన్ని కలిగి ఉంటాయి.రియాక్టివ్ రంగులు సాధారణంగా సూర్యరశ్మికి మంచి వేగాన్ని కలిగి ఉంటాయి.పూర్తిగా కడగడం మరియు తేలియాడే తర్వాత, అవి అధిక సబ్బు మరియు రుద్దడం వేగాన్ని కలిగి ఉంటాయి.

యాసిడ్ రంగు: ఇది నిర్మాణంలో ఆమ్ల సమూహంతో నీటిలో కరిగే ఒక రకమైన రంగు.ఇది యాసిడ్ మాధ్యమంలో రంగు వేయబడుతుంది.చాలా ఆమ్ల రంగులు సోడియం సల్ఫోనేట్ను కలిగి ఉంటాయి, ఇవి ప్రకాశవంతమైన రంగు మరియు పూర్తి క్రోమాటోగ్రఫీతో నీటిలో కరిగిపోతాయి.ఇది ప్రధానంగా ఉన్ని, పట్టు మరియు నైలాన్ రంగులు వేయడానికి ఉపయోగిస్తారు.ఇది సెల్యులోజ్ ఫైబర్స్ కోసం రంగులు వేయదు.

వ్యాట్ రంగులు: వ్యాట్ రంగులు నీటిలో కరగవు.రంగు వేసేటప్పుడు, ఫైబర్కు రంగు వేసే ముందు వాటిని తగ్గించి, ఆల్కలీన్ స్ట్రాంగ్ రిడ్యూసింగ్ ద్రావణంలో ల్యూకో సోడియం సాల్ట్లో కరిగించాలి.ఆక్సీకరణ తర్వాత, అవి కరగని రంగు సరస్సులకు తిరిగి వస్తాయి మరియు ఫైబర్పై స్థిరంగా ఉంటాయి.సాధారణంగా, వారు అధిక వాషింగ్ మరియు సూర్యరశ్మిని కలిగి ఉంటారు.

డైస్టఫ్ను చెదరగొట్టండి: డిస్పర్స్ డైస్టఫ్ చిన్న అణువులను కలిగి ఉంటుంది మరియు దాని నిర్మాణంలో నీటిలో కరిగే సమూహాలు లేవు.ఇది డిస్పర్సెంట్ సహాయంతో డై ద్రావణంలో ఏకరీతిగా చెదరగొట్టబడుతుంది.చెదరగొట్టే రంగులతో అద్దిన పాలిస్టర్ కాటన్ను పాలిస్టర్ ఫైబర్, అసిటేట్ ఫైబర్ మరియు పాలిస్టర్ అమైన్ ఫైబర్లతో రంగు వేయవచ్చు, ఇది పాలిస్టర్కు ప్రత్యేక రంగుగా మారుతుంది.

ఫ్లాట్ స్క్రీన్ ప్రింటింగ్

రోటరీ స్క్రీన్ ప్రింటింగ్ (ఫ్లాట్ / వికర్ణం)

పూర్తి చేస్తోంది

సాగదీయడం, వెఫ్ట్ సెట్టింగ్, సైజింగ్, కుదించడం, తెల్లబడటం, క్యాలెండరింగ్, టెక్స్చరింగ్, రఫ్నింగ్, షీరింగ్, పూత మొదలైనవి

సాగదీయడం

మెర్సెరైజింగ్

వెఫ్ట్ సెట్టింగ్

రేపియర్

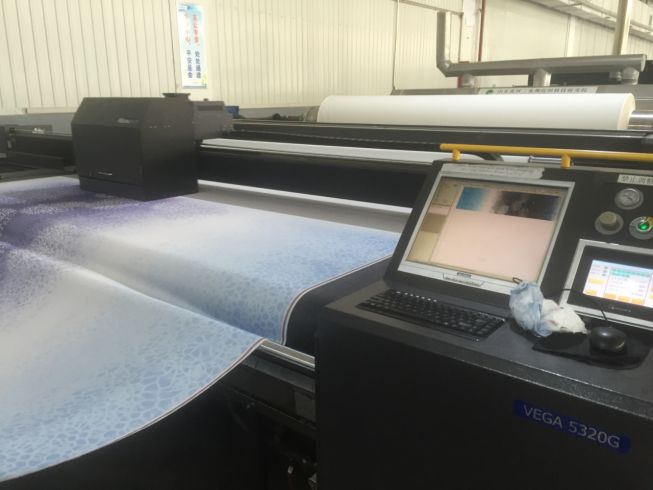

Dఇజిటల్ ప్రింటింగ్

మృదువైన గాలి

దీని నుండి సంగ్రహించబడిన కంటెంట్: ఫాబ్రిక్ కోర్సు

పోస్ట్ సమయం: జూన్-28-2022